나사산 체결

나사산 체결이란 무엇인가.

나사산 체결은 (암나사와 수나사가 연결된 길이) 길이와 체결 비율로 결정이 된다.

체결 비율은 암나사와 수나사의 크기 차이로 결정되며 암나사와 수나사의 크기 차이가 적을 수록 이 비율은 높아진다. 예를 들어 10-24 수나사와 0.1683 인치 홀의 체결 비율은 80%이고 0.1719 홀과의 체결 비율은 70% 이다.

나사산 체결은 왜 중요한가.

연결부의 완결성과 직접적인 연관이 있다. 낮은 체결은 암나사의 나사산이 벗겨지는 파손이 일어나게 된다. 그러나 우리가 원하는 파손모드는 볼트가 끊어지는 것이다. 수나사 볼트 교환이 쉽지 암나사 플랜지 교환은 어렵다. 반면에 너무 낳은 체결을 하게 되면 체결 토크가 너무 커지게 되고 조립 중에 볼트가 파손될 수가 있다.

나사산 체결은 연결부 인장 강도에 어떻게 영향을 미치는가?

간단히 말하면 강한 체결일수록 높은 인장 강도를 가진다. 낮은 체결에서는 앞서 언급한 바와 같이 볼트가 끊어지기 전에 나사산이 먼저 벋겨지기 때문이다.

너트 강도에 따라 다르지만 최소 1~1.5배의 볼트 직경에 해당하는 체결 길이를 가지는 것이 최적설계에 적합하다. 어떤 문헌에서는 steel의 경우는 1배, 알루미늄의 경우는 2배를 사용한다.

수식적 접근

실제 수식적 접근은 매우 복잡한 편이고 다양한 수식이 있지만 아래의 간단한 수식들이 유용해보인다.

수식적 접근1

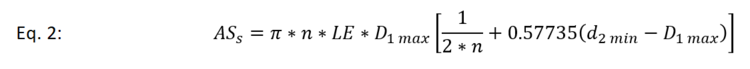

전단 면적은 나사산이 전단력을 견딜수 있는 단면적으로 아래와 같이 정의된다.

AS_s = Minimum thread shear area for external threads

AS_n = Minimum thread shear area for internal threads

n = # of threads per inch

LE = Length of thread engagement

d_1_min = Minimum major diameter of external thread

d_2_min = Minimum pitch diameter of external thread

D_1_max = Maximum minor diameter of internal thread

D_2_max = Maximum pitch diameter of internal thread

암나사 수나사 재질이 같은 경우 체결 길이는 아래와 같이 정의된다.

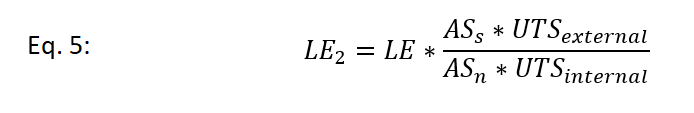

암나사보다 수나사 재질의 인장강도가 큰 경우 체결 길이는 아래와 같이 정의된다.

LE2 = Minimum thread engagement length (tensile strength and shear area ratio)

UTS_external = Ultimate tensile strength of external thread material

UTS_internal = Ultimate tensile strength of internal thread material

수식적 접근2

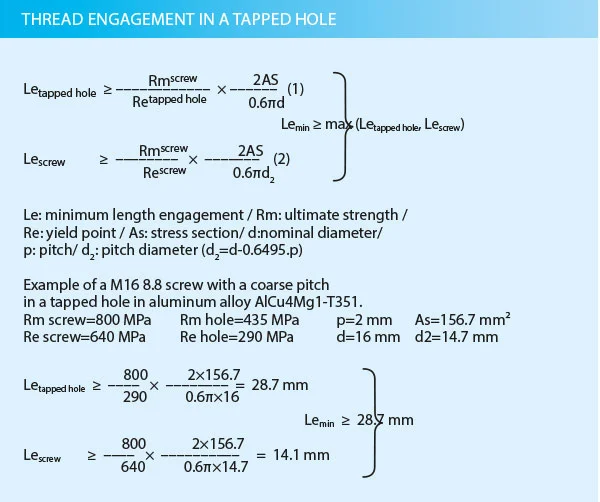

아래 수식은 아주 오래전에 E.M. Alexander 라는 분이 만든 매우 복잡한 수식을 간단화한 형태의 잘 이해가 안가지만 위의 방법과 달리 항복강도도 변수가 된다.

참고문헌

https://blog.fieldfastener.com/2018/03/13/rules-of-thumb-for-thread-engagement

https://www.nord-lock.com/insights/bolting-tips/2015/the-experts-thread-engagement-in-a-tapped-hole/

Analysis and design of threaded assemblies, E.M. Alexander, 1977

'부품 - 체결류, 유공압류 등' 카테고리의 다른 글

| 스터드 vs 볼트 (0) | 2021.04.08 |

|---|---|

| 블라인드 리벳과 블라인드 리벳 너트 (0) | 2021.03.30 |

| 메뉴얼 볼 밸브 특징 (0) | 2020.12.17 |

| 락피팅 너트를 위한 스패너 사이즈 (0) | 2020.08.04 |

| 캡톤 테이프 (Kapton tape) (0) | 2020.07.09 |